English translation follows German text, please scroll down.

Bitte auf die Photos klicken um sie in voller Auflösung zu sehen!

Heute möchte ich unseren neuen Tonarm, Typ Shindo vorstellen.

Dieser Tonarm entstand in der Zusammenarbeit mit der Firma B. Tölke Kunststoffspritzguss GmbH

Ohne die engagierte Mitarbeit von Herrn Toelke, zusammen mit seinen technischen Möglichkeiten und Fähigkeiten, wäre dieses Projekt nicht möglich gewesen!

Warum die Namensgebung „Shindo“ Nun ich benenne meine Geräte nach meinen Katzen. Wir sind öfters in Rhodos und helfen dort bei der lokalen Katzenhilfe mit. Vor 8 Jahren waren wir nachmittags dort und es kam ein kleiner Kater in jämmerlichem Zustand an: Ein Auge war schon zerstört, das andere verschleimt und vereitert. Aber er kam sofort bei uns an und es sprang der „berühmte Funke“ über. Also beschlossen wir, ihn zu uns mitzunehmen. Dazu muss natürlich erst mal ein Ausweis erstellt werden. Die erste Frage der Tierärztin: Name? Oh, da hatten wir natürlich nichts. An dem Tag hatte ich gelesen, dass der geschätzte Shindo-san von Shindo laboratories Japan leider verstorben war. So entschied ich mich spontan für diesen Namen. Nach entsprechender tierärztlicher Behandlung entwickelte sich Shindo zu einem echten Prachtkater! Er ist ein ganz besonderes Exemplar: Für ihn ist es wichtig mit mir zusammen Musik zu hören. Wenn er merkt, dass ich meine Anlage einschalte, setzt er sich schon mal auf den Hortplatz im Sweet Spot. Hört dann auch die ganze Zeit mit mir zusammen Musik…

Nun aber zum Tonarm: Das erste 0-Serienmodell ist fertig, der Prototyp läuft bei mir schon seit mehr als einem Jahr höchst zufriedenstellend! Meine Zielsetzung war, einen möglichst guten Tonarm zu bauen.

Ein paar Überlegungen zum Thema Tonarm hatte ich hier schon gepostet:

Nun zur praktischen Umsetzung: Die Erstellung der notwendigen Geometrie ist eine Standardaufgabe. Da jeder Tonarm in Deutschland auf Kundenwunsch handgefertigt wird, kann sich der Kunde die gewünschte effektive Länge frei aussuchen. Tonarmlänge und Kröpfungswinkel werden dann entsprechend gefertigt. Standard ist 12“, 10,5“ und 9“

Eine ganz wichtige Aufgabe ist die Kontrolle der mechanischen Energie, die beim Abtastvorgang entsteht. Hier muss die Konstruktion so ausgeführt werden, dass keine Resonanzfrequenzen angeregt werden und die Energie die vorne im System entsteht, muss über einen einzigen Pfad definiert abgeleitet werden.

Die Headshell hat hier, weil sie am nächsten am System sitzt, natürlich besonders starken Einfluss. Der Headshellkörper (2) ist aus einem Stück Titan gefräst. Darin aufgehängt ist die Trägerplatte für den Tonabnehmer (1) Diese ebenfalls aus Titan gefertigte Trägerplatte ist in zwei Spikes und mit Hilfe einer Rubinkugel ortsstabil gelagert.

Noch mehr dazu habe ich hier geschrieben:

Das Tonarmrohr (4) ist ein dünnwandiges Titanrohr. In diesem Rohr befindet sich mit einer Gel-Lage getrennt ein Carbon-Rohr. Zusätzlich sind im Tonarmrohr noch zwei dünne Teflon-Schläuche verlegt, die der Führung der Tonarmverkabelung dienen. Anschließend wird das ganze Rohr noch ausgeschäumt. Das Resultat ist ein sehr verwindungssteifes Rohr mit guter Schallführung und ohne eigene Resonanzen. Der verwendete Spezial-Schaum entwickelt einen so hohen Druck, dass bei der Montage der Tonarm nach dem Ausschäumen mit einer Schraubzwinge für 12 Stunden eingespannt werden muss. Das Tonarm Rohr ist kraftschlüssig im Lagerbock (12) montiert.

Für jeden Tonarm braucht man eine Gegengewicht um diesen auszubalancieren. Das ist eine nicht unerhebliche Masse! Diese kann prinzipiell Energie speichern und dann wieder unkontrolliert abgeben! Deswegen ist das Gegengewicht so weit wie möglich entkoppelt! Hierzu gibt es einen Tragkörper aus POM. In diesem sitzen vorne und hinten zwei kleine Teflon Ringe, die so gefertigt sind, dass sie jeweils nur an drei Punkten mit dem Tonarmrohr kontakt haben. Die Verstellung der Auflagekraft erfolgt über die Mechanik (10): Dies sind zwei Aufnahmen – eine direkt auf dem Tonarmrohr montiert, die zweite auf dem rückseitigen POM-Stopfen. Oben bewegt eine Gewindestange den Aufnehmer (das ist das Teilchen, wo der rote Strich von (10) endet. Dieser Aufnehmer hat eine Spitze, die entkoppelt über einen Gummidämpfer(13) das POM-Teil justiert bzw. verschiebt. Das eigentliche Gegengewicht (8) ist über einen Silikondämpfer an dem POM-Teil montiert. Um das Gegengewicht dynamisch auszubalancieren gibt es ein einstellbares Seitengewicht (14).

Für die vertikale Bewegung ist der Tonarm in einem Luftlager geführt (15) und für die horizontale Bewegung ebenfalls in einem Luftlager (16) . Gegenüber jeglichen anderen Lagern haben Luftlager diverse Vorteile! Da der Luftspalt mit 5µm Spaltgröße (das sind 5 Tausendstel Millimeter!) und einem Druck von 4 bar, eine harte Ankopplung darstellt, hat man keinerlei Lagerspiel oder „bearing clatter“. Auch die Energieführung ist kein Problem – akustisch sind die Lager hart und leiten die Schwingungsenergie einwandfrei. Sofern man gefilterte und öl- und wasserfrei Druckluft verwendet, sind die Lager verschleißfrei. Über Lagerreibung braucht man auch nicht nachdenken! Normale Lager, wie Kugellager oder Messerlager können auch mechanisch schnell mal beschädigt werden. Luftlager sind viel stabiler und unempfindlicher. Bis auf den Nachteil, dass man einen externen Kompressor benötigt haben Luftlager nur signifikante Vorteile! Der Luftanschlußstutzen ist leicht verdeckt (11) hier wird ein handelsüblicher 4 mm Schlauch angeschlossen. Der Kompressor kann durchaus 20-50 m entfernt aufgestellt werden, muss also nicht in den Hörraum. Besitzer des Caeles-Laufwerks sind fein raus: Der Druck ist auch dort 4 Bar, sie benötigen also nur ein aufsteckbares T-Stück!

Hier ein kleines Video vom Horizontallager. Bleibt ohne Luft sofort stehen

Die Dose des Luftlagers für horizontale Bewegung (16) wird mit 3 Teflon Lippen (18) im Lagerbock (19) geführt. Die Höheneinstellung/VTA Einstellung erfolgt über den Feintrieb (17). Hier hat der Anwender zwei Möglichkeiten: Ist der VTA für das montierte System korrekt eingestellt, Kann man die Rändelschraube vorne am Feintrieb lösen und diesen entnehmen. Fixiert wird der Tonarm in seiner Höhe über die Rändelschraube (6) Als Gegenlager dienen zwei Nylonschrauben. Auch hier war mein Anliegen nur einen definierten Pfad für die Schwingungsenergie zu schaffen.

Natürlich kann man, wenn man dies möchte, für unterschiedlich starke Schallplatten auch jeweils den VTA individuell einstellen!

Auch der Lagerbock ist auf eine definierte Energieführung ausgelegt: Zwei Befestigungsbohrungen (7) haben Teflon Hülsen. Hier kommen Nylonschrauben und Nylon-Scheiben zum Einsatz. Nur eine Bohrung ist ungedämpft ausgeführt, hat auf der Unterseite auch einen Kragen. Hier wird eine Edelstahlschraube verwendet. Dies ist dann der Energiepfad zur Tonarmbasis.

Ich halte überhaupt nichts von „direkt verkabelten Tonarmen“ Man braucht sehr dünne Leiter um die Beweglichkeit des Tonarms nicht einzuschränken. Hat man hier eine Länge von z.B. 40 cm Tonarm + 1 m Tonarmkabel, treten Widerstände von mehreren Ohm auf! Ein guter Kontakt liegt nur im niedrigen Milli-Ohm ( = 1 Tausendstel Ohm!) Bereich! Darum hat unser Tonarm seitlich Anschluss Buchsen. Das Gehäuse ist so ausgelegt, dass sowohl RCA-Buchsen (wie abgebildet, mit ETI Reinsilberbuchsen) als auch XLR-Buchsen verwendet werden können. Ausführung je nach Kundenwunsch.

Auch bei der Tonarm Innenverkabelung habe ich optimiert: „normale Innen Verkabelungen“ sind ein 4-poliges verdrilltes Kabel. Dies stellt aber kleine Kondensatoren dar – im Bereich von 20 kHz hat man dann nur noch eine Übersprechdämpfung von 20 dB! Deswegen verwende ich kanalgetrennte Innen Verkabelungen mit je einem 4-poligen Kabel welches kreuzweise verschaltet ist. (diese Technologie hatte Monsterkabel in den frühen 80er-Jahren herausgebracht. Gute Idee, immer noch wirkungsvoll)! Verkabelung ist natürlich Reinsilber.

Muss ich irgendwas zu den klanglichen Eigenschaften schreiben? Eigenlob ist nie gut. Ich höre seit über einem Jahr höchst zufrieden mit dem Prototyp und für mich ist damit die Suche nach einem herausragenden Tonarm erledigt.

Da der Arm individuell nach Kundenwünschen gefertigt wird, gibt es keinen Festpreis. Der Endpreis ist auch abhängig von der Wahl des Kompressors. Hier werden ebenfalls maßgeschneiderte Möglichkeiten erarbeitet.

Wer jetzt nach dem Preis fragt: Da muss ich ehrlich sagen: Weiß ich noch nicht. Wir haben den Arm erst mal nur unter technischen Gesichtspunkten aufgebaut, ohne Preisvorgabe. Jetzt rechnen wir dann mal die Produktionskosten aus. Der Preis wird aber über € 10.000.- liegen.

Die Auslieferung des Serienmodells an Endkunden wird in ca. 3 Monaten beginnen!

Über ein Kommentar von Ingo Schulz, Gründer und Geschäftsführer Fidelity Magazin

habe ich mich sehr gefreut, insbesondere da er ja auch den Tonarm als Prototyp bei mir schon hören konnte.

Today I would like to introduce our new tonearm, type Shindo.

Please click on the pictures, to see them full size!

This tonearm was created in cooperation with the company B. Tölke Kunststoffspritzguss GmbH

This project would not have been possible without the committed work of Mr. Toelke, together with his technical possibilities and skills!

Why the naming „Shindo“ Well I name my devices after my cats. We are often in Rhodes and help with the local cat charity there. 8 years ago we were there in the afternoon and a little tomcat arrived in a miserable condition: one eye was already destroyed, the other covered with mucus and suppuration. But he came to us immediately and the „famous spark“ jumped over. So we decided to take him with us. Of course, an ID card must first be created for this. The vet’s first question: Name? Oh, of course we had nothing. That day I had read that the famous Shindo-san from Shindo laboratories Japan had sadly passed away. So I spontaneously decided on this name. After appropriate veterinary treatment, Shindo developed into a real gorgeous tomcat! He is a very special specimen: It is important for him to listen to music with me. As soon as he notices that I turn on my system, he sits down in the listenin room in the sweet spot. Then listen to music with me all the time…

But now to the tonearm: The first 0 series model is now finished, the prototype has been running very satisfactorily for me for more than a year! My goal was to build the best possible tonearm.

I had already posted a few thoughts on the subject of the tonearm here:

Now to the practical implementation: Creating the necessary geometry is a standard task. Since each tonearm is handmade in Germany at the customer’s request, the customer can freely choose the desired effective length. Tonearm length and offset angle are then manufactured accordingly. Standard is 12″, 10.5″ and 9″.

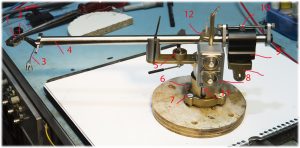

A very important task is the control of the mechanical energy generated during the record playing process. The construction must be carried out in such a way that no resonance frequencies are excited and the energy that is generated at the front of the system must be dissipated in a defined way via a single path.Of course, the headshell has a particularly strong influence here because it sits closest to the system. The headshell body (2) is milled from one piece of titanium. The carrier plate for the pickup is suspended in it (1). This carrier plate, also made of titanium, is mounted in two spikes and with the help of a ruby ball in a positionally stable manner.I wrote more about it here:

The tonearm tube (4) is a thin-walled titanium tube. Inside this tube is a carbon tube separated by a gel layer. In addition, two thin Teflon hoses are laid in the tonearm tube, which serve to guide the tonearm wiring. The entire pipe is then filled with foam. The result is a very torsion-resistant tube with good sound conduction and no resonances of its own. The special foam used develops such high pressure that the after foaming, the tonearm must be clamped with a screw clamp for 12 hours during assembly. The tonearm tube is force-fitted in the bearing block (12).

Each tonearm needs a counterweight to balance it. That is a not inconsiderable mass! In principle, this can store energy and then release it again in an uncontrolled manner! That’s why the counterweight is decoupled as much as possible! There is a supporting body made of POM for this purpose. In this there are two small Teflon rings at the front and back, which are manufactured in such a way that they only have contact with the tonearm tube at three points. The tracking force is adjusted via the mechanics (10): These are two mounts – one mounted directly on the tonearm tube, the second on the rear POM plug. At the top, a threaded rod moves the pickup (this is the particle where the red line of (10) ends. This pickup has a tip that adjusts or moves the POM part decoupled via a rubber damper (13). The actual counterweight (8) is mounted on the POM part via a rubber damper. To dynamically balance the counterweight there is an adjustable side weight (14).

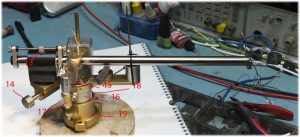

The tonearm is guided in an air bearing (15) for vertical movement and also in an air bearing (16) for horizontal movement. Compared to any other bearings, air bearings have various advantages! Since the air gap with a gap size of 5 µm (that’s 5 thousandths of a millimeter!) and a pressure of 4 bar represents a hard coupling, there is no bearing play or „bearing clutter“. The energy supply is also not a problem – acoustically, the bearings are hard and conduct the vibration energy perfectly. If you use filtered and oil and water-free compressed air, the bearings are wear-free. You don’t have to think about bearing friction either! Normal bearings, such as ball bearings or knife bearings, can also be mechanically damaged quickly. Air bearings are much more stable and less sensitive. Except for the downside that you have a need for an external compressor. Air bearings only have significant advantages! The air connection piece is slightly covered (11) and a standard 4 mm hose is connected here. The compressor can be set up 20-50 m away, so it doesn’t have to be in the listening room. Owners of the Caeles drive are lucky: The pressure there is also 4 bar, so all you need is an attachable T-piece!The body of the air bearing for horizontal movement (16) is guided with 3 Teflon lips (18) in the bearing block (19). The altitude setting/VTA setting is made using the fine drive (17). The user has two options here: If the VTA is set correctly for the installed system, you can loosen the knurled screw at the front of the fine drive and remove it. The height of the tonearm is fixed using the knurled screw (6). Two nylon screws serve as counter bearings. Of course the user can also set the VTA individually for records of different thickness.

Here, too, my concern was only to create a defined path for the vibrational energy.The bearing block is also designed for a defined energy path: Two mounting holes (7) have Teflon sleeves. Nylon screws and nylon washers are used here. Only one bore is undamped and also has a collar on the underside. A stainless steel screw is used here. This is then the energy path to the tonearm base.

I don’t believe in „directly wired tonearms“ at all. You need very thin conductors in order not to restrict the mobility of the tonearm. If you have a length of e.g. 40 cm tonearm + 1 m tonearm cable, resistances of several ohms occur! A good contact is only in the low milli-ohm (= 1 thousandth of an ohm!) range! That’s why our tonearm has connection sockets on the side. The housing is designed in such a way that both RCA sockets (as shown, with ETI pure silver sockets) and XLR sockets can be used. Execution according to customer requirements.I have also optimized the internal wiring of the tonearm: „normal internal wiring“ is a 4-pin twisted pair cable. However, this represents small capacitors – in the range of 20 kHz you then only have a crosstalk attenuation of 20 dB! That’s why I use channel-separated inner Cabling with a 4-pole cable each, which is connected crosswise. (this technology was what Monster Cables came up with in the early 80’s. Good idea, still effective)! Wiring is of course pure silver.

Do I have to write something about the sonic properties? Self-praise is never good. I’ve been listening to the prototype for over a year now and for me the search for an outstanding tonearm is over.Since the arm is made individually according to customer requirements, there is no fixed price.

The final price also depends on the choice of compressor. Tailor-made options are also developed here.If we now ask about the price: I have to honestly say: I don’t know yet. We only built the arm from a technical point of view at first, without setting a price. Now let’s calculate the production costs. However, the price will be over €10,000. Delivery to customers start in about 3 month. But I´ll post the serial model first!